最先端設備と職人による熟練技術の融合により高精度・高品質加工を実現しています。

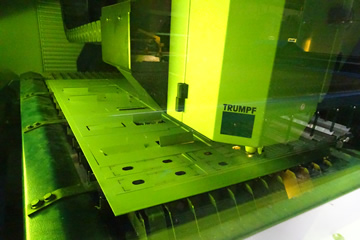

TRUNPF社製のレーザー・パンチレーザー複合機を主軸とするブランク加工。

最新のベンダーによる高速・高精度曲げ加工。

YAGレーザー溶接、TIG・YAGのハイブリット溶接などの最先端技術。

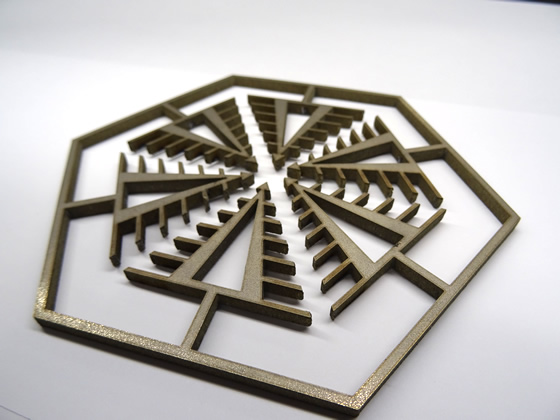

マシニングセンター・ワイヤー加工機での精密機械加工これらを実現するのは熟練された職人技術。

私たちモハラテクニカは(熟練技術+最先端)×複合加工=高品質・短納期をテーマに多品種少量生産の板金製品において高品質、短納期にて対応しています。

トルンプ社製のレーザーを導入する事により高速・高品質加工を実現しています。 また窒素発生装置を社内に備え、純度99.999%の窒素を加工機に安定して供給できます。

これにより、常に安定した条件で加工ができ、ステンレスとアルミは全てクリーンカットで対応しています。

焦げ目のつかない美しい仕上がりと、ドロスレスの切断により、後工程の短縮が可能です。

1220mm ×2440mm

鉄(SPCC/SPHC) 0.3mm~19mm

ステンレス0.02mm~12mm

アルミ0.3mm~8mm

チタン0.5mm~4mm

・銅 真鍮 純アルミなどの高反射材などが切断可能

・薄板材料の高速切断

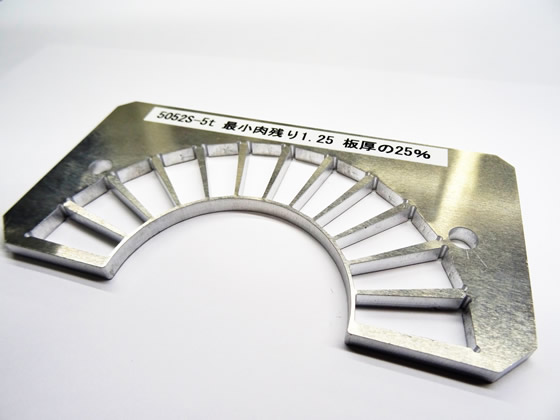

・熱影響が少なく、歪を最小限に抑えた加工が可能

鉄(SPCC/SPHC) 0.3mm~16mm

SUS(304・316) 0.02mm~9mm

A5052・A1050 0.3mm~8mm

銅0.25mm~5mm

真鍮0.2mm~5mm

3050mm ×1525mm

・バーリング、タップ、皿加工など複数工程を一台に集約

・アクティブダイ機能により裏傷レス加工と成形型の高さ公差0.01まで可能

・自動材料供給システムにより24時間連続無人化運転が可能

・シングルヘッドパンチによる最小クリアランス0.08mmの高精度パンチ加工

最新のパンチ・レーザー複合機においては、自動材料供給システムに加え、加工後の製品においても小物から大物問わず自動でピックアップ(取り出し)を行っています。

この製品の自動取出しロボットは、人による製品の陳列よりはるかに高速に整列が可能な他、エアーによる吸着で製品へのキズ、打痕の心配がありません。

対応範囲

最小:φ30

最小幅:10mm

最大:φ1000mm

最大幅:1000mm

難しい形状の円錐やホッパー形状も対応します。

TRUNPF社製のベンダーを採用し、高速・高精度な曲げ加工を実現しています。

最大曲げ幅は2,700mmまで対応可能 長年培って取りそろえた豊富な金型と冶具で難しい形状の曲げ加工も対応しています。

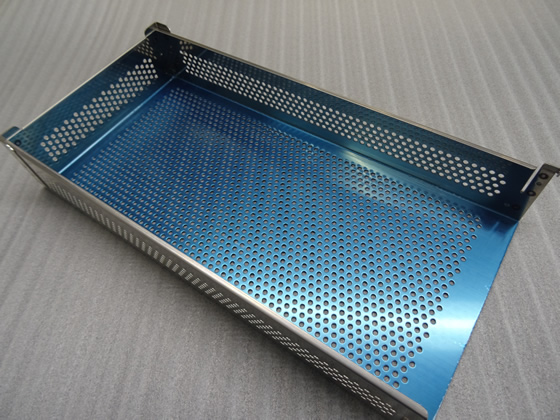

アルミ・ステンレス溶接をはじめ、TIG溶接、MIG溶接、スポット溶接、TIG・YAGハイブリッドレーザー溶接など、 多彩な設備を備えています。

特に技術レベルに差の出るアルミ溶接においては、CMTプロセスによる溶接システムを設備し、 ノンスパッタでの溶接が可能です。

極薄板は0.1mmの板厚から重量で2トン以下の大物溶接まで加工できます。

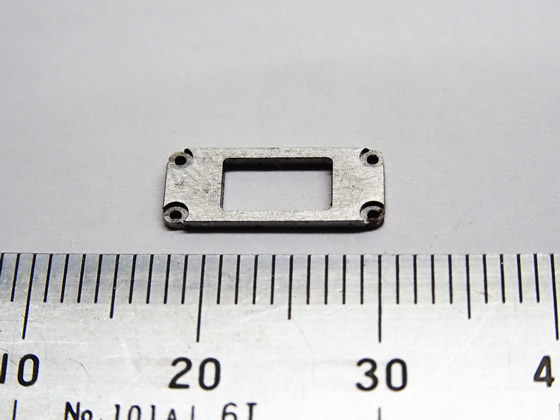

創業期より金属プレスにおける金型製作を行っており、寸法精度の厳しい切削加工、ワイヤー加工、研磨加工を 行ってきました。

このようなミクロン単位での加工技術を精密板金加工に水平展開することにより、板金加工だけではできない寸法精度への対応と加工領域への対応が可能です。

製缶加工にも対応しているので、フレームの製作から一貫して対応しております。

生産設備やFA装置など、設計図・組立図をもとに、部品の製作調達、組立まで対応可能です。